|

|

|

|

聯系方(fang)式

|

| 電話(市場部): |

| (拓(tuo)展部): |

| 傳真: |

|

節假日(ri)商務聯系電話:

何(hé)經理: 劉經理: |

| 郵編(biān):211600 |

| 網址:/ |

| http://banyunshe.cc/ |

| E-mail:[email protected] |

|

地址:江蘇省(shěng)金湖縣工業園區(qu)環城西

路269号 |

|

|

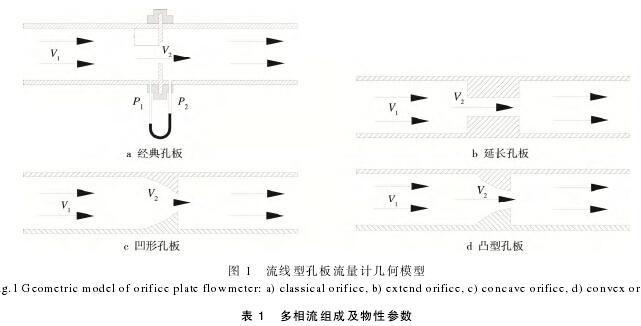

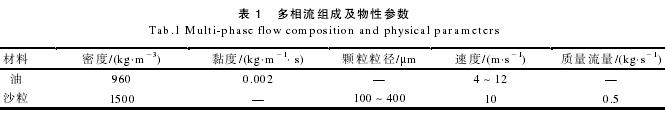

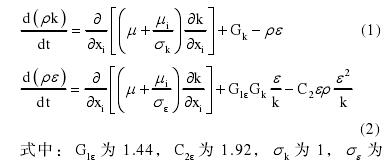

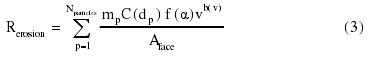

您現(xian)在的位置 > 首頁 > 行(hang)業新聞 > 流線型孔(kong)闆流量計液固沖(chòng)蝕磨損數值 |

|

|

|