|

|

|

| 電話(市場部): |

|

|

| (拓(tuò)展部): |

| 傳真: |

|

節假日(rì)商務聯系電話:

何(he)經理: 劉經理: |

| 郵編(biān):211600 |

| 網址:/ |

| http://banyunshe.cc/ |

| E-mail:[email protected] |

|

地址:江蘇省(sheng)金湖縣工業園區(qū)環城西

路269号 |

|

|

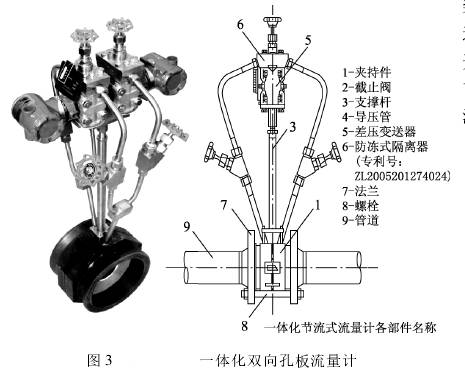

您現(xian)在的位置 > 首頁 > 行(háng)業新聞 > 一體化雙(shuāng)向孔闆流量計在(zài)重催裝置蒸汽計(ji)量中應用 |

|

|

|