|

|

|

|

聯系方(fāng)式

|

| 電話(市場部): |

| (拓(tuò)展部): |

| 傳真: |

|

節假日(rì)商務聯系電話:

何(hé)經理: 劉經理: |

| 郵編(bian):211600 |

| 網址:/ |

| http://banyunshe.cc/ |

| E-mail:[email protected] |

|

地址:江蘇省(sheng)金湖縣工業園區(qu)環城西

路269号 |

|

|

您現(xian)在的位置 > 首頁 > 行(háng)業新聞 > 燃油渦輪(lún)流量傳感器仿真(zhēn)與研究 |

|

|

發布時間(jiān):2025-12-16 |

|

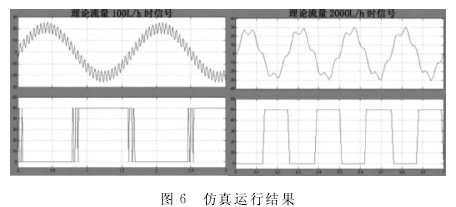

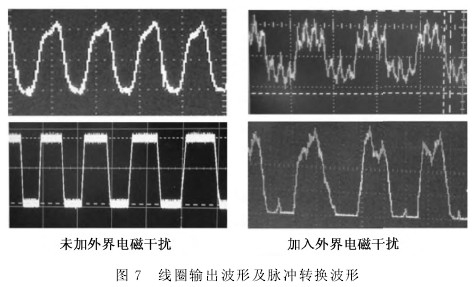

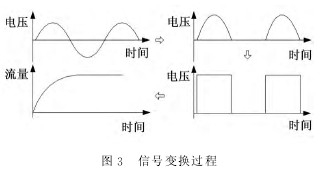

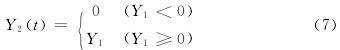

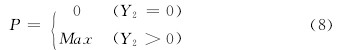

Max爲脈沖(chòng)幅值。

Max爲脈沖(chòng)幅值。