摘要:通過CFD流(liú)體軟件對内錐流(liú)量計

壓力損失進(jin)行了數值模拟,實(shí)驗介質爲汽油與(yǔ)柴油的混合物。内(nei)錐流量計和

孔闆(pǎn)流量計

經常使用(yong)于流體計量,在保(bǎo)證兩種流量計流(liú)通面積相等的條(tiáo)件下,對它們的壓(yā)力損失進行了比(bi)較。結果💚表明,内錐(zhuī)流量計的壓力損(sǔn)失僅爲孔闆流量(liang)✉️計壓力🏃損失的30%左(zuǒ)右,将内錐流量計(ji)應用于流體計量(liang),可以起到節能降(jiang)耗的作用。

0引言

在(zai)許多情況下,由壓(yā)力損失所引起的(de)額外的耗能費用(yong)是選用流量計時(shi)必須要考慮的一(yi)個重要因素。流量(liang)儀表的壓力💋損失(shi)小已經是選擇流(liú)量計的一項重要(yao)指标。由于内錐流(liu)量計和孔闆流量(liàng)計使用的條件👉相(xiang)似,并且使用廣泛(fan),因此有必要對這(zhe)兩種流量計進行(háng)壓力損失比較,以(yi)便選出更合适的(de)測量儀表。雖然人(ren)們對内錐流📐量計(ji)和孔闆流量計的(de)壓力損🆚失進行過(guo)比較,但目前文獻(xiàn)[1-2]中所作的比較存(cun)在兩個問題。第🎯一(yī),文獻中多是通過(guò)比較兩種流量計(ji)的壓力損失計算(suàn)公式來對兩種儀(yi)表進行🌏比較。

對于(yu)孔闆流量計,它的(de)曆史較長,有統一(yī)的國際标準㊙️,可以(yi)直接算出壓力損(sun)失。對于内錐流量(liang)計,它的曆史相對(dui)🔞較短,沒有😍統一的(de)國際标準,給出的(de)一些計算公式也(yě)不💃🏻太成熟,通常計(ji)算值與真實值之(zhī)間💛存在較大的誤(wù)差。例🔴如,内錐流量(liàng)計的生産廠家即(ji)使是按照行業規(gui)範生産的同一型(xíng)号的内錐流量💚計(ji),其給出的計☎️算内(nei)錐流量計的壓力(lì)損失系數也是各(ge)不相同的,這就給(gěi)用公式計算壓力(li)損失帶來了🐉誤差(cha)。第二,對兩種流量(liang)計壓力損失比較(jiao)時,并沒🌈有規定兩(liang)種流量計的有效(xiao)流✂️通面積相同,所(suo)😘得到的結果缺乏(fa)說服💃🏻力。基于以上(shàng)兩個原因,本文用(yòng)CFD數值模拟的方👄法(fa),計算出内錐流量(liàng)計的壓力損失,并(bìng)⭕在保㊙️證有效流通(tong)面積的♉條件下🈲對(dui)兩種流量計的壓(yā)力損失進行了比(bi)較,并且對兩種流(liú)量計進行了經濟(ji)技術分析🔞,對選用(yong)流量計及計算内(nei)錐流量計的能耗(hao)都有很好的參考(kǎo)價值🎯。

1模型建立

1.1幾(ji)何模型和湍流模(mo)型的建立

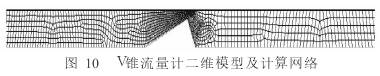

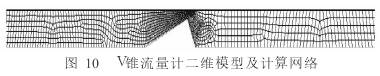

建立長(zhang)L=14m,内徑D=0.2m的管道模型(xíng),模拟了前錐角爲(wèi)45°,後錐角爲120°的V錐體(ti)壓🔞力分布情況。

由(yóu)于内錐體爲旋轉(zhuǎn)體,具有軸對稱特(tè)性,在進行數值💃模(mó)⁉️拟🌍實驗時,所建立(li)的模型爲二維結(jie)構,并進行了簡化(hua)處🤟理(計算域選取(qu)一半),如圖1所示。

在(zai)網格的剖分方面(miàn),采用了結構化網(wang)格[3-4],如大比率🚶♀️四邊(bian)形網格♻️計算長管(guǎn)形狀流場,網格數(shu)量明顯減⁉️少,在🏃♂️靠(kao)近錐體部分的網(wǎng)💰格進行加密設置(zhi),越靠近管道兩端(duān),網格越稀疏🙇♀️。這樣(yang)做的目的是爲了(le)保持網格的光滑(huá)度,從而加速叠代(dai)收斂速度,避免因(yin)臨近單元體積或(huò)面積的快速變化(hua)而導緻大的截斷(duan)💋誤差,節省計算⚽時(shí)間。另外,在相同網(wang)格數量下,爲更🧑🏽🤝🧑🏻好(hao)保證計算精度,對(duì)流場影響最重要(yào)的部分進行了更(geng)精密的網格剖分(fèn)。圖1即是采用此方(fāng)法進行的網格剖(pōu)分。

利用RNGκ-ε[5]模型進行(háng)計算,經物理實驗(yan)驗證顯示出了較(jiao)好💁的🐕預測性。另外(wai),在近壁面區域采(cǎi)用标準壁面函數(shù)法進行處理。利用(yòng)有限體積法實現(xiàn)控制方程的㊙️離散(sàn)化🚶,在求解離散方(fāng)程過程中,采用🙇♀️以(yi)壓力爲基本求解(jiě)變🔅量的求解方法(fa),即SIMPLE算法進行求解(jie)。差分格㊙️式采用二(er)階迎風格式。

1.2邊界(jie)條件和工作流體(tǐ)物性

邊界條件包(bao)括壁面、對稱軸、速(sù)度入口和壓力出(chū)口。流體從速度入(rù)口進入,流經節流(liu)裝置,最後由壓力(li)🈚出口🔅流出。

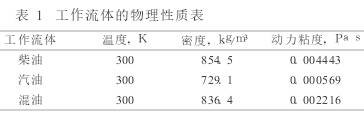

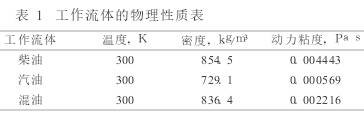

内錐流(liu)量計的數值模拟(nǐ)實驗介質爲柴油(you)與汽油👌的混🌈合物(wù),其物理性質見表(biao)1所示。

2内錐流量計(ji)的壓力損失模拟(nǐ)實驗

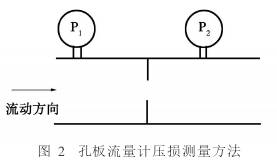

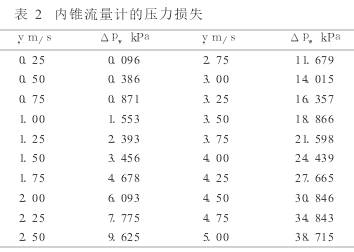

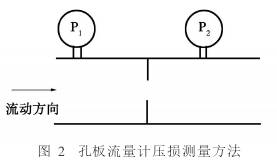

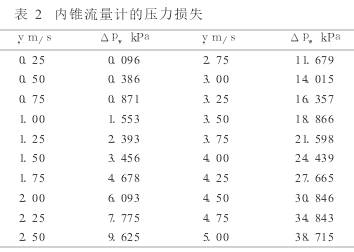

傳統測量孔(kong)闆流量計壓力損(sun)失的方法[6]如圖2所(suo)示,分别測出、兩⛱️點(diǎn)之間的靜壓力,所(suo)得差值即爲孔闆(pǎn)壓力損失。爲了使(shǐ)模拟的壓力是不(bu)可恢複性壓力,P1、P2兩(liǎng)點之間的距離應(yīng)盡量遠,在本模拟(ni)實驗中管道🔞直徑(jìng)D=0.2m,P1、P2兩點之間的距離(li)取50D,即兩個測壓點(dian)相距10m遠,模拟結果(guo)如表2所示。

3内錐流(liú)量計與孔闆流量(liàng)計壓力損失比較(jiào)

對于孔闆流量計(jì)的壓力損失,用(ISO5167-2:2003)給(gei)出的計算公式進(jìn)❌行計算,計算結果(guǒ)與内錐流量計壓(yā)力損失的模拟實(shí)驗結果進行比較(jiao)。爲了更好地對内(nei)錐流量計的壓力(lì)損失與孔闆的壓(yā)力損失進行比較(jiao),選擇了有效流通(tōng)面積相同的内錐(zhuī)流量計和孔闆流(liú)量計進行比較,這(zhe)樣的比較才㊙️有意(yi)義[7]。

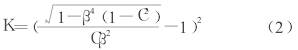

内錐流量計錐(zhui)體最大截面圓的(de)直徑是dv=0.152m,流量計的(de)直徑D=0.2m,管道🔞截面面(mian)積Sc=0.031m2,有效流通面積(jī)爲Sv=0.013m2。将内錐流量✨計(jì)的有效流通面積(ji)轉換爲孔的面積(ji),則對應的有效孔(kǒng)徑βv比爲

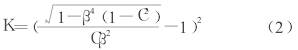

取孔闆流(liú)量計與内錐流量(liang)計有效孔徑比最(zuì)接近的值βo=0.65。根據💚Reader-Harris[8]給(gěi)出的流出系數的(de)計算公式,求得平(ping)均流出系數C=0.61。在2003年(nián)實施的孔闆流量(liàng)計的國際标準(ISO5167-2:2003)中(zhong),壓力損失系數㊙️的(de)計算💰公式爲

将βo=0.65,C=0.61代(dai)人式(2),可以得到K=13.37

計(jì)算壓力損失Δpo的公(gōng)式爲

将流體密度(du)ρ=836.4kg/m3與K=13.37代人式(3)可以得(dé)到

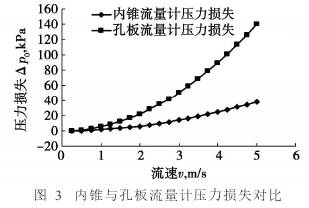

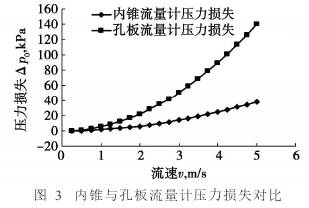

圖3反映了由式(shì)(4)計算出的在不同(tóng)流速下孔闆流量(liang)計的😄壓力損失曲(qǔ)線和内錐流量計(jì)壓力損失的實驗(yan)結果。

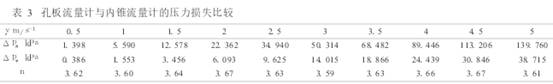

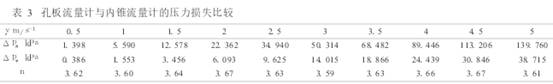

從圖3可以(yǐ)看出,在流通面積(jī)一定的情況下,孔(kong)闆的壓力損失要(yào)大于内錐流量計(ji),并且随着流速的(de)增💘加而㊙️增加。表3列(lie)出了在不同流速(sù)下,孔闆流量計與(yu)内錐流量計的壓(yā)力損失,其中n爲孔(kǒng)闆流量計與内錐(zhui)流量計壓力損失(shī)的比值。

4内錐流量(liàng)計與孔闆流量計(ji)能耗的比較

4.1計算(suàn)動力與能量消耗(hào)和年耗能費

對于(yu)液體,可采用以下(xia)的計算公式[9]

P′=Δp·v·S/η

式中(zhong)P′———所需要的功率,kW;

Δp———壓(yā)損損失,kPa;

v———工況下的(de)流體的速度,m/s;

S———管道(dao)的橫截面積,m2。

計算(suàn)年耗能費

Co=P′。t·X

式中Co———年(nián)耗能費,元;

t———運行時(shí)間,h;

X———電價,元/kW。h。

由于孔(kǒng)闆前後都有大旋(xuán)渦,在大幅值脈動(dong)壓力的背景噪聲(shēng)條件下,隻能通過(guò)縮小孔徑,提高差(cha)壓上♻️限值來實現(xiàn)有效的流量測量(liàng)。因此孔闆的壓力(lì)損🆚失必然增大。

由(you)于内錐流量計測(cè)量壓差的背景噪(zao)聲小,可以檢測❤️出(chū)較小的壓差,因此(ci)内錐流量計的壓(yā)損必然比孔闆的(de)壓損小,年耗🏃♀️能費(fei)也小。

4.2舉例分析

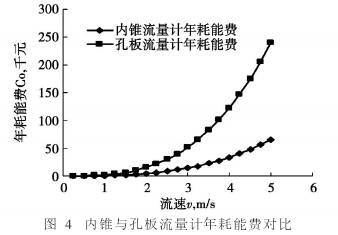

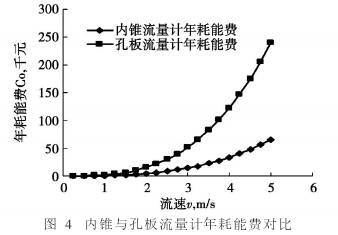

提(tí)到的内錐流量計(ji)與孔闆流量計爲(wei)例,工業電價爲☎️1元(yuán)/kW·h,做出它們的年耗(hao)能費比較圖,如圖(tu)4所示。

從圖中(zhong)可以得到,随着流(liu)速的增加内錐與(yǔ)孔闆流量計💁年耗(hào)能😘費也逐漸增大(da),而孔闆流量計的(de)年耗能費要大于(yú)内💛錐流量計的年(nian)耗能費。這是因爲(wei)内錐流量計的壓(ya)力損失👣比孔闆的(de)壓力損失小得多(duō),年耗能費用可大(da)大減少。流量計口(kou)徑越大,流速越大(da),則内錐流量計節(jie)能效果越顯著,投(tóu)資回收期也就越(yue)短。

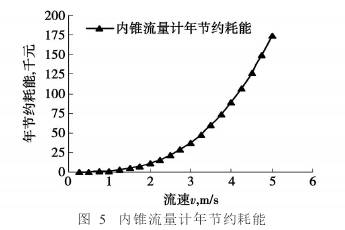

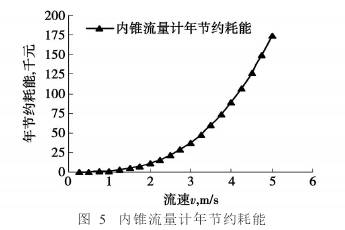

圖5表示的是内(nei)錐流量計相對比(bi)孔闆流量計可以(yǐ)節📧約的年耗能費(fei)用,随着流速的增(zēng)大,節約的費用也(yě)就越多🐕。

以流速v=5m/s爲(wèi)例,内錐流量計的(de)年節約耗能爲17411.9元(yuan),節能效果是非常(chang)可觀的。

5結論

通過CFD數值(zhí)模拟的方法,模拟(nǐ)了成品油管道中(zhōng)内錐🙇🏻流量計的壓(yā)力損失,同時與孔(kong)闆流量計比較,得(dé)到了如下結論:

(1)内(nei)錐流量計的壓力(li)損失比孔闆流量(liàng)計小,如果保證兩(liang)種流🔱量計的有效(xiao)流通面積相同,那(na)麽内錐流量計✨的(de)壓🌍力損失是孔闆(pǎn)流量計的三分之(zhī)一還要小一些♍。

(2)通(tong)過技術經濟分析(xi)可以明顯地看出(chu):内錐流量計🎯相比(bi)☔與孔闆流量計,可(kě)以節約很多的能(néng)耗,符合國家的節(jiē)能減排長期發展(zhan)方針政策。

以上内(nèi)容來源于網絡,如(ru)有侵權請聯系即(ji)删除!

|